Descrizione

Le macchine di classe VECTOR-MODULO-BV/Cn sono delle versatili, veloci, semplici e precise FORATRICI verticali superiori ed inferiori “punto-punto”, con introduzione e traslazione longitudinale del pannello, utilizzabili sia in linea che stand-alone (celle flessibili di produzione). Particolarmente utilizzate per la lavorazione di “ante”, “frontali cassetto” e “pannelli” in genere derivanti da un processo di produzione con logica “Lotto-1”.

Grazie alla sua particolare configurazione ed al doppio sistema di presa e traposto del pezzo, questo modello di macchina può pannello, nel rispetto dei suoi limiti tecnologici, eseguire lavorazioni con asportazione di truciolo sulle 6 facce del pannello.

Opportunamente programmata la VECTOR-MODULO-BV/Cn esegue: forature verticali superiori ed inferiori, forature orizzontali sui quattro lati, scanalature lineari e fresature interpolate superiori ed inferiori.

Le lavorazioni possono essere eseguite su pannelli con dimensioni massima di lunghezza massima fino a 3000 mm., minima di 320 mm.; larghezza massima fino a 900 mm. e minima di 120 mm.; spessore massimo fino a 60 mm. e minimo di 12 mm.

A richiesta può essere configurata per permettere l’inserimento di ferramenta.

La macchina ha una struttura monolitica in lamiera e tubolari d’acciaio elettrosaldati ad alto spessore.

Per la programmazione e l’interfaccia uomo-macchina si utilizza un PC in ambiente operativo Windows collegato al controllo numerico mod. ALBATROS-TPA che controlla gli 8 o 10 assi della macchina in funzione del numero di teste di foratura che la compongono.

Per la programmazione della macchina da parte dell’operatore viene utilizzato il software Tpa-Ed32, un potente editor con caratteristiche “userfrendley” basato sull’uso di icone ed aiuti grafici che acconsentono ad un semplice uso ed interpretazione.

L’operatore, semplicemente agendo dalla plancia di automatico potrà richiamare dall’archivio di memoria locale o da posizione remota sia “singoli programmi” che “liste di lavoro”, o qualora richiesto leggere manualmente od in automatico mediante scanner eventuali etichette contenenti specifici “codici a barra” così da ottenere un accodamento logico e sequenziale dei part-program che si vogliono fare eseguire.

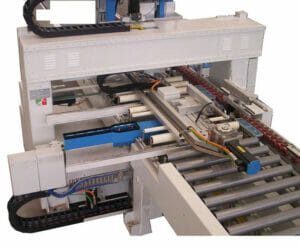

Il piano scorrimento e di lavoro della macchina risulta così costituito:

- Ingresso (carico) ed uscita (scarico) macchina con piani d’appoggio e scorrimento del pannello formati da rulli motorizzati rivestiti in pvc.

- Area di lavoro, costituita da un piano d’appoggio e scorrimento del pannello formato da rulli folli rivestiti in pvc rettificati.

Particolarmente apprezzato dai nostri utilizzatori è il sistema di lettura del punto zero in coordinata X del pannello che si ottiene con l’uso di un sensore laser di precisione, capace di eseguire automaticamente la lettura rispetto il lato di testa (default) o di coda del pannello. Ciò rende possibile in tempo reale, in funzione della struttura del part-program “compensare” adattando tutte o parte delle lavorazioni alle differenze-tolleranze rilevate o più semplicemente qualora desiderato interrompere la lavorazione del pannello posto in lavorazione in quanto ritenuto non conforme.

La VECTOR-MODULO-BV/Cn è dotata di un doppio sistema di presa e movimentazione dei pannelli lungo la coordinata X (lunghezza).

In funzione della tipologia di pezzo e delle lavorazioni da eseguire si avrà pertanto la possibilità di attivare il sistema di presa e posizionamento più indicato e performante.

- Il movimento “primario” viene eseguito utilizzando due ventose che si muovono al di sotto del piano di appoggio e scorrimento di competenza del pannello (sezione anteriore e sezione posteriore).

- L’uso del movimento “primario” richiama conseguentemente il SET-UP del sistema di accostamento laterale montato su cinematismo controllato dal Cn che utilizza come “linea” di spinta-contatto una serie di rotelle in gomma montate su un telaio con movimento pneumatico retrattile a scomparsa.

- Questo sistema “primario” viene utilizzato prevalentemente qualora nel pannello debbano essere eseguite delle lavorazioni di fresatura che richiedono la gestione interpolata degli assi X-Y.

- Il movimento “secondario” viene eseguito mediante l’utilizzo di una “speciale cinghia multigole” che viene posizionata mediante l’utilizzo di un cinematismo controllato dal CN a contatto con il lato longitudinale del pannello così da poter trasmettere il moto d’avanzamento (durante questa funzionalità il sistema di spinta-contatto di cui al movimento “primario” risulta nella posizione arretrata di parcheggio).

- In abbinamento, al fine di garantire un preciso spostamento punto-punto vengono utilizzati i sistemi di “tasteggio” integrati sulle ventose di cui al sistema “primario”. Il posizionamento finale del pannello pertanto è garantito dal contatto fisico con i tastatori che hanno anche una operatività bidirezionale (per l’eventuale verifica delle dimensioni del pezzo sia rispetto alla “testa” che alla “coda”).

- Questo sistema “secondario” viene utilizzato prevalentemente qualora nel pannello debbano essere eseguite delle lavorazioni di sola foratura (superiore od inferiore) o fresate di tipo lineare.

Nella versione a standard è prevista la seguente configurazione:

Unità operatrici superiori – composizione:

Sono presenti due monoblocchi configurati ad “L” dotati di mandrini indipendenti ad interasse 32 mm. Un esclusivo sistema permette la selezione, bloccaggio e deselezione dei mandrini richiamati di volta in volta nel processo di foratura.

I mandrini risultano così configurati:

No.10 mandrini verticali disposti ad interasse 32 mm. lungo l’asse Y (Assemblaggio)

No.10 mandrini verticali disposti ad interasse 32 mm. lungo l’asse X (Fitting).

No. 2 gruppi a pantografare verticali superiori

Sono applicabili i seguenti optional:

- Testine per forature orizzontali a doppia uscita per forature di testa e coda del pannello

- Testine per forature orizzontali a doppia uscita, per forature sui lati longitudinali pannello

- Unità indipendenti ad alta frequenza per eseguire fresature e scanalature

- Cinematismo asse “C” d’applicare a gruppi a pantografare

- Magazzino per cambio utensili automatico da 4 a 8 posizioni

Gruppo di foratura posteriore inferiore: Y2-Z2

E’ presente un monoblocco dotato di mandrini indipendenti in linea ad interasse 32 mm. Un esclusivo sistema permette la selezione, bloccaggio e deselezione dei mandrini richiamati di volta in volta nel processo di foratura.

I mandrini risultano così configurati:

No.7 mandrini verticali disposti ad interasse 32 mm. lungo l’asse Y (Assemblaggio)

No.1 “testina” per fori cerniera

Sono applicabili i seguenti optional:

- Unità indipendenti ad alta frequenza per eseguire fresature e scanalature

- Testine per l’esecuzione di fori per “ceniere”

La macchina è dotata di una protezione di sicurezza perimetrale in rete metallica dotata di cancelli a battente con micro interruttori di sicurezza (CE).

RICHIEDI INFORMAZIONI

Compila il modulo sottostante per richiedere maggiori informazioni