Descrizione

Le macchine di classe TF/Cn sono delle veloci, semplici e precise FORATRICI verticali superiori “punto-punto”, con introduzione e traslazione longitudinale del pannello, utilizzabili maggiormente in modalità in linea che in modo stand-alone.

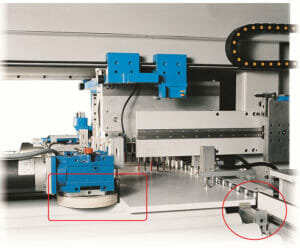

Disponibili nelle versioni a singola o doppia testa di foratura sono caratterizzate dall’esclusivo sistema d’avanzamento e posizionamento del pannello lungo l’asse X che prevede l’utilizzo abbinato di una speciale cinghia posta automaticamente in base alla larghezza a contatto con il bordo longitudinale del pannello ed una serie di sensori/tastatori mossi da un cinematismo che utilizza una vite e madrevite a ricircolo di sfere.

L’uso abbinato di questi due sistemi assicura un corretto posizionamento del pezzo durante la sua lavorazione.

Un ulteriore vantaggio è assicurato dalla capacità di poter tastare sia la testa che la coda del pannello così da ottenere una maggiore precisione delle lavorazioni eseguite indipendentemente dalla tolleranza riscontrabile sulla lunghezza del pezzo.

Opportunamente programmata la TF/Cn esegue: forature verticali superiori, forature orizzontali su tre lati, scanalature e fresature lineari superiori.

Le lavorazioni possono essere eseguite su pannelli con dimensioni massima di lunghezza di 3000 mm. e minima di 300 mm.; larghezza massima fino a 1200 mm. e minima di 120 mm.; spessore massimo fino a 50 mm. e minimo di 12 mm.

A richiesta può essere configurata per permettere l’inserimento di ferramenta.

La macchina ha una struttura monolitica in lamiera e tubolari d’acciaio elettrosaldati ad alto spessore.

Per la programmazione e l’interfaccia uomo-macchina si utilizza un PC in ambiente operativo Windows collegato al controllo numerico mod. ALBATROS-TPA che controlla i 5 o 7 assi della macchina in funzione del numero di teste di foratura che la compongono.

Per la programmazione della macchina da parte dell’operatore viene utilizzato il software Tpa-Ed32, un potente editor con caratteristiche “userfrendley” basato sull’uso di icone ed aiuti grafici che acconsentono ad un semplice uso ed interpretazione.

L’operatore, semplicemente agendo dalla plancia di automatico potrà richiamare dall’archivio di memoria locale o da posizione remota sia “singoli programmi” che “liste di lavoro”, o qualora richiesto leggere manualmente od in automatico mediante scanner eventuali etichette contenenti specifici “codici a barra” così da ottenere un accodamento logico e sequenziale dei part-program che si vogliono fare eseguire.

Nella versione a singola testa di foratura (TF-SH18/Cn), si utilizzano due monoblocchi configurati ad “L” dotati di mandrini indipendenti ad interasse 32 mm. Un esclusivo sistema permette la selezione, bloccaggio e deselezione dei mandrini richiamati di volta in volta nel processo di foratura.

I 36 mandrini risultano così configurati:

No.18 mandrini verticali disposti ad interasse 32 mm. lungo l’asse Y (Assemblaggio)

No.18 mandrini verticali disposti ad interasse 32 mm. lungo l’asse X (Fitting).

Nella versione a doppia testa di foratura (TF-DH54/Cn), ogni singola testa utilizza due monoblocchi configurati ad “L” dotati di mandrini indipendenti ad interasse 32 mm. Un esclusivo sistema permette la selezione, bloccaggio e deselezione dei mandrini richiamati di volta in volta nel processo di foratura.

Prima testa: I 27 mandrini risultano così configurati:

No.9 mandrini verticali disposti ad interasse 32 mm. lungo l’asse Y (Assemblaggio)

No.18 mandrini verticali disposti ad interasse 32 mm. lungo l’asse X (Fitting).

Seconda testa: I 27 mandrini risultano così configurati:

No.9 mandrini verticali disposti ad interasse 32 mm. lungo l’asse Y (Assemblaggio)

No.18 mandrini verticali disposti ad interasse 32 mm. lungo l’asse X (Fitting).

Sono applicabili i seguenti optional:

- Testine per forature orizzontali a doppia uscita per forature di testa e coda del pannello

- Testine per forature orizzontali a doppia uscita, per forature sul lato longitudinale di riferimento del pannello

- Unità indipendenti ad alta frequenza per eseguire fresature e scanalature lineari.

- Gruppi dedicati all’inserimento di “ferramenta”.

- Gruppo inserimento “spine” in legno

Il piano di carico, scorrimento e di lavoro della macchina risulta così costituito:

- In ingresso una rulliera motorizzata di carico dotata di rulli inclinati rivestiti in PVC con la possibilità di regolare automaticamente la velocità di avanzamento dei pannelli mediante inverter.

- Area di lavoro, costituita da un piano di riferimento interno al corpo macchina, formato da rulli folli rivestiti in PVC rettificati.

- In uscita una rulliera motorizzata di scarico dotata di rulli dritti rivestiti in PVC con la possibilità di regolare automaticamente la velocità di avanzamento dei pannelli mediante inverter.

La macchina è dotata di una protezione di sicurezza perimetrale in rete metallica dotata di cancelli a battente con micro interruttori di sicurezza (CE).

RICHIEDI INFORMAZIONI

Compila il modulo sottostante per richiedere maggiori informazioni