Descrizione

La XYLO/Cn è un centro di lavoro “UNIVERSALE” in grado di risolvere tutte le problematiche che tipicamente oggi si riscontrano nell’uso dei centri di lavoro “punto-a-punto”.

La macchina XYLO è in grado di effettuare tutte le tipologie di lavorazioni con asportazione di truciolo sia verticali che orizzontali con rapidità, flessibilità e precisione utilizzando da 3 fino a 4 assi interpolati (optional asse “C”).

Il centro di lavoro è dotato di due tavole mobili indipendenti, controllate ed utilizzabili sia in “ciclo pendolare” sia in “ciclo simultaneo” in funzioni delle necessità di lavoro e di dimensione dei pezzi (lunghezza).

Le due tavole mobili sono utilizzate come “piani di lavoro” e come già avviene per tutti i nostri centri di lavoro “punto-punto” l’utilizzatore ha la possibilità di richiedere tre diverse configurazioni del “piano di lavoro” scegliendo tra:

- La configurazione “superfici piane”, che adotta 2 tavole (una per carro) dotate di una serie di “agganci rapidi” e di “prese a pozzetto” al circuito della depressione disposti a formare un reticolo (250×250) che rende possibile il posizionamento a schema libero delle “ventose” in dotazione, adattandole in base alle più diverse esigenze di bloccaggio del pezzo da lavorare.

- Le ventose utilizzate sono del tipo a doppia camera del vuoto (doppio effetto). Sul lato inferiore della ventosa sono state ricavate delle apposite sedi che permettono l’aggancio della ventosa con i “ganci” di ritenuta predisposti sul tavolo di lavoro. Quando la ventosa viene posizionata sul tavolo di lavoro ed agganciata ai “ganci” di ritenuta, automaticamente attiva la presa del vuoto sottostante. Tramite il pulsante di comando manuale “bloccaggio pezzo” posizionato sul fronte della macchina, la camera del vuoto inferiore verrà attivata, in modo che oltre al gancio meccanico, anche il “vuoto” viene utilizzato per garantire un perfetto bloccaggio della ventosa sul piano di lavoro. La camera del “vuoto superiore” viene usata per il bloccaggio del pezzo da lavorare tramite il comando di “bloccaggio pezzo”. Il software di interfaccia a richiesta può mostrare all’operatore sul video del PC una raffigurazione del “tavolo di lavoro”, del pezzo da lavorare e dei vari punti di presa vuoto disponibili, evidenziando dove sarà possibile posizionare le ventose per avere un ottimale bloccaggio del pezzo in lavorazione. Pompa a depressione modello a secco con capacità di 180 m3/h.

- La configurazione “punto-punto”, che adotta 6 supporti scorrevoli in alluminio (3 per ogni carro). Il sistema di traslazione dei supporti in direzione X avviene su guide di scorrimento con bloccaggio pneumatico. Ogni supporto è dotato di tre ventose universali, posizionabili in direzione Y con bloccaggio pneumatico automatico. Le ventose sono rialzate rispetto al piano di scorrimento, per facilitare le operazioni di fresatura di tipo passante o scontornatura esterna al pezzo. In dotazione vi sono 4 “braccetti sollevatori” del pannello rivestiti in materiale plastico (2 per ogni carro). Pompa a depressione modello a secco con capacità di 100 m3/h.

- La configurazione con “piani quadrettati” dotati di una serie di “prese” del vuoto con apertura manuale per permettere lavorazioni con “dime speciali” oltre alla lavorazione con processo “Nesting”. Pompa a depressione modello a secco con capacità di 250 m3/h.

Per i movimenti degli assi si utilizzano motori brushless con cinematismi che garantiscono affidabilità e precisione nel tempo, composti da viti rettificate a ricircolo di sfere e madreviti precaricate con scorrimenti con pattini precaricati a ricircolo di sfere su guide lineari.

La testa Operatrice della XYLO/Cn nella sua composizione standard risulta così configurata:

No.1 gruppo a forare dotato di 10 mandrini verticali indipendenti ad interasse 32 mm disposti lungo l’asse Y (Assemblaggio).

No.1 testina per forature orizzontali a doppia uscita in direzione X (Fitting).

No.1 gruppo a forare dotato di 10 mandrini verticali indipendenti ad interasse 32 mm disposti lungo l’asse X (Fitting).

No.1 testina per forature orizzontali a doppia uscita in direzione Y (Assemblaggio).

No.1 Dispositivo Elettromandrino verticale da 9 Hp con attacco utensile HSK-F63

No.1 Dispositivo a lama circolare azionato da motore indipendente 1,8 Hp, velocità 12.000 giri/min

Una serie di aggregati sono disponibili al fine di ottenere la configurazione personalizzata ed ottimale per poter eseguire tutte le lavorazioni richieste dall’utilizzatore.

In abbinamento all’elettromandrino sono disponibili magazzini porta utensili da 10 fino a 20 posizioni.

Il prelevamento ed il deposito degli utensili avviene in modo automatico mediante l’utilizzo di una “Navetta R.T.T.” con movimento indipendente e controllato.

La sostituzione dell’utensile dall’elettromandrino avviene in tempi estremamente rapidi ed ottimizzati grazie al sistema “R.T.T” che adotta due “braccetti” indipendenti utilizzati uno per ricevere l’utensile in scarico e l’altro per fornire immediatamente quello in carico.

Il centro di lavoro XYLO/Cn è disponibile oltre alla versione standard (XYLO-3,5/Cn) che permette lavorazioni su pezzi con dimensioni massima di lunghezza di 3500 mm. e minima di 300 mm.; larghezza massima fino a 1600 mm. e minima di 100 mm.; spessore massimo fino a 120 mm. e minimo di 8 mm. anche nella versione che permette lavorazioni di pezzi con lunghezza massima fino a 4500 mm. (XYLO-4,5/Cn).

Per la programmazione e l’interfaccia uomo-macchina si utilizza un PC in ambiente operativo Windows collegato al controllo numerico mod. ALBATROS-TPA che controlla i 4 o 5 assi della macchina in funzione della sua composizione.

Per la programmazione della macchina da parte dell’operatore viene utilizzato il software Tpa-Ed32, un potente editor con caratteristiche “userfrendley” basato sull’uso di icone ed aiuti grafici che acconsentono ad un semplice uso ed interpretazione.

L’operatore, semplicemente agendo dalla plancia di automatico potrà richiamare dall’archivio di memoria locale o da posizione remota sia “singoli programmi” che “liste di lavoro”, o qualora richiesto leggere manualmente od in automatico mediante scanner eventuali etichette contenenti specifici “codici a barra” così da ottenere un accodamento logico e sequenziale dei part-program che si vogliono fare eseguire nelle diverse aree di lavoro riconosciute dal centro di lavoro.

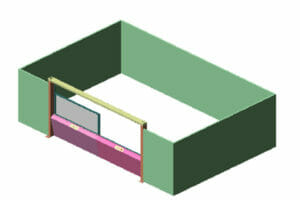

La macchina è fornita con una recinzione perimetrale laterale e posteriore realizzata mediante un’apposita pannellatura ad alta resistenza, nella parte anteriore (area per carico e scarico dei pezzi) si trova un sistema di sicurezza dotato di due SCHERMI con movimento a scomparsa in POLI-CARBONATO di alto spessore per prevenire ed intercettare eventuali intrusioni della zona di lavoro della macchina.

RICHIEDI INFORMAZIONI

Compila il modulo sottostante per richiedere maggiori informazioni